跨越天地制造界限:我国可重构柔性在轨制造平台关键技术验证取得重大突破

【导语】

近日,由中国科学院力学研究所牵头,联合长春应化所、沈阳自动化所、上海技术物理研究所等单位组成的科研攻关团队,圆满完成了“可重构柔性在轨制造平台”项目的核心舱段地面试验。本次试验突破了刚性结构与柔性舱体可靠连接、舱体密封性验证、快速充气精准展开、舱体在轨充气稳定控制等关键技术,标志着我国在太空智能制造领域取得了从概念创新到工程实践的重要进展。

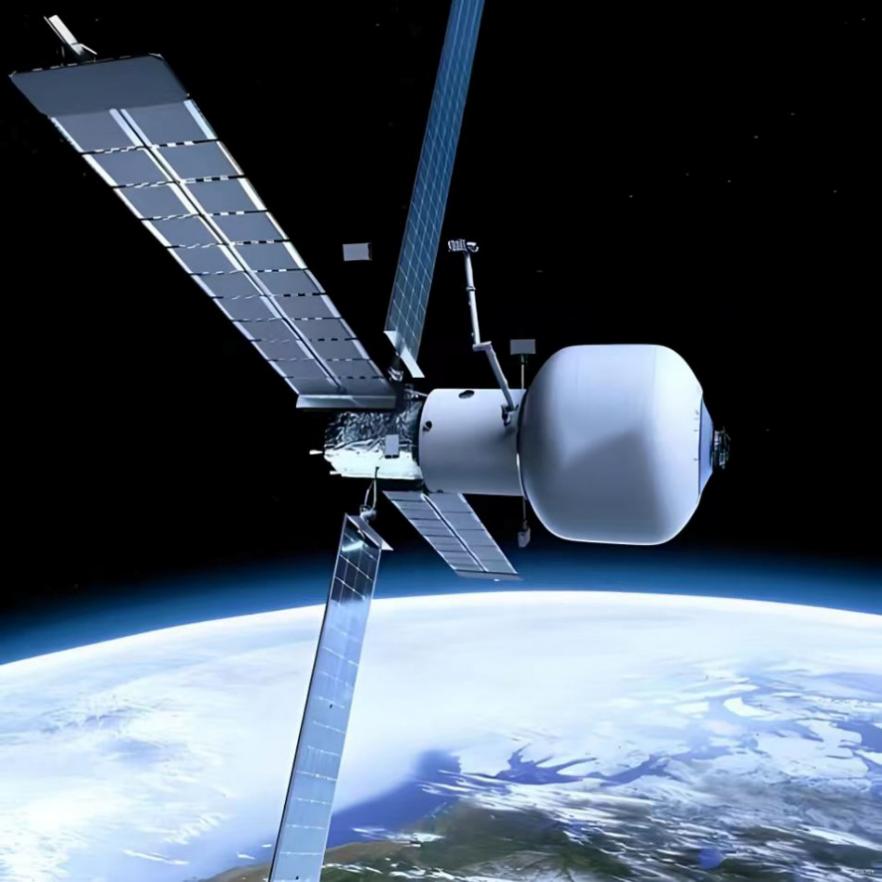

图1 可重构柔性在轨制造平台在轨运行艺术构想图

【迎接太空制造新时代】

当前,人类正从“空间利用”向“空间开发”跨越。谁能掌握在太空中“制造”的能力,谁就能赢得未来空间经济发展的主动权。传统的在轨平台受限于发射包络,成本高昂,在轨扩展困难,难以实现大规模、多功能的制造任务。

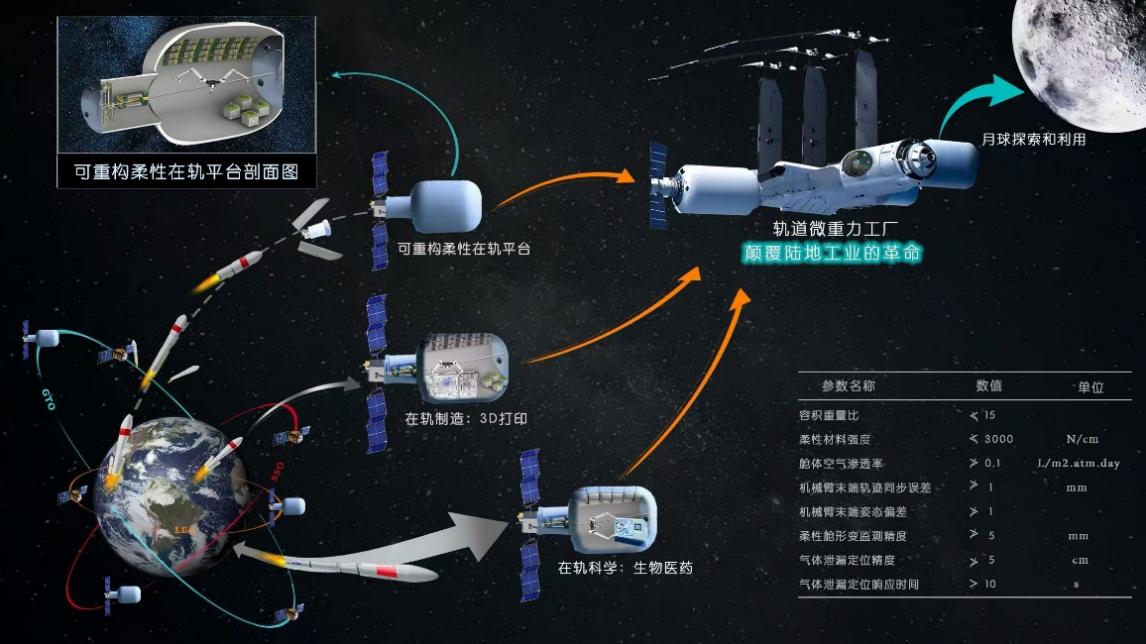

可重构柔性在轨制造平台,像一个拥有“钢铁骨架”和“高科技纤维皮肤”的智能变形体。创新性地采用超柔性复合材料,发射时紧密折叠,体积小巧;入轨后充气展开,形成一个庞大、稳定的工作空间。这种设计突破了传统刚性结构的局限,易于模块化扩展与功能重构,是未来开展大规模太空生物制药、新型材料制备、在轨3D打印的理想平台,为实现“天造天用”的太空制造愿景提供了全新的技术路径。

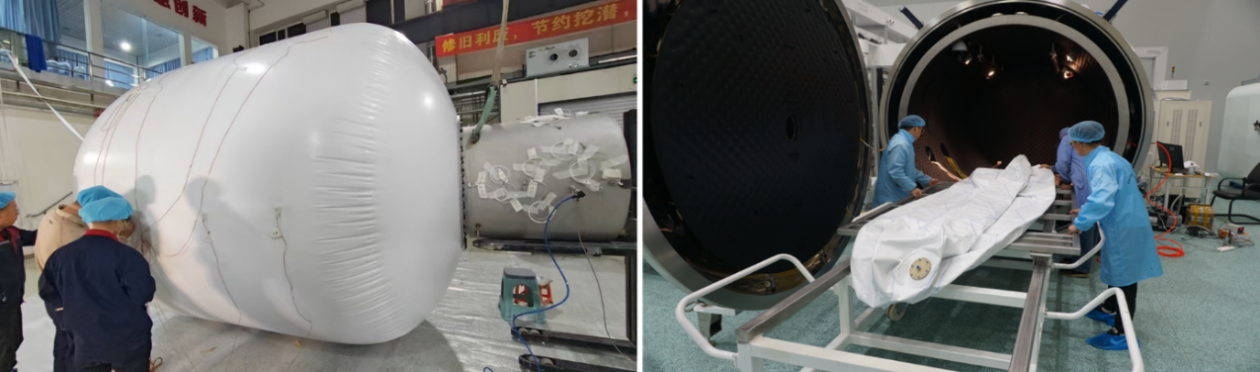

图2 刚-柔连接充气舱原理样机,展示了从折叠到展开的完整过程

【突破“天造天用”技术瓶颈】

实现太空制造需要突破三大技术挑战:

1. “刚”与“柔”的可靠连接:如何让坚硬的金属框架与柔软的囊体实现“天衣无缝”的密封连接,是确保舱内气压长期稳定的生命线。

2. “收”与“展”的精准控制:如何确保在微重力环境下,庞大的柔性结构能够严格遵循预设轨迹,实现毫米级精度的有序展开,是决定整个系统在轨成败的核心环节。

3. “动”与“静”的稳定共存:如何掌握柔性舱体在充压后的振动特性,确保能为舱内高精度的科学实验和机器人作业提供一个超静稳的平台。

【关键技术验证取得丰硕成果】

科研团队通过系统性的地面试验,验证了平台的关键性能:

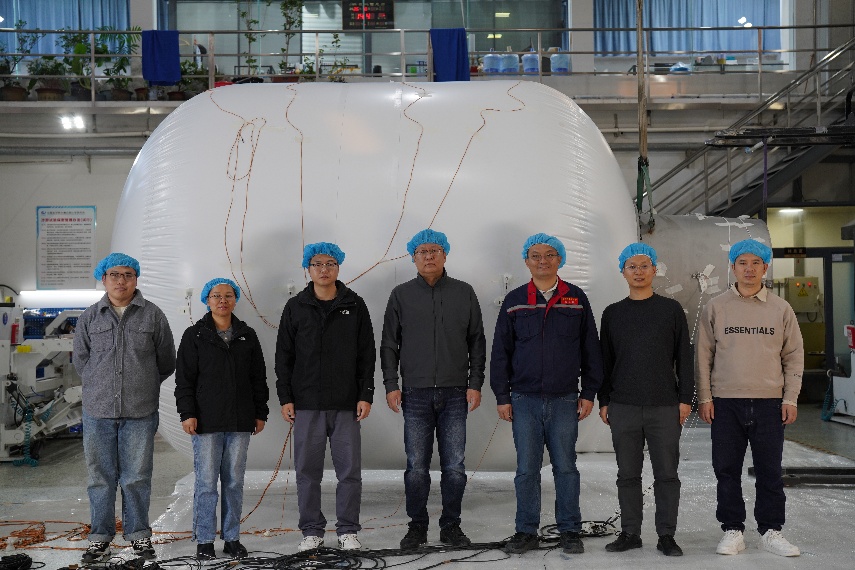

在长春应化所的试验中,团队完成了舱段的充气展开、密封性能和动力学特性测试。数据显示,舱体展开过程精准可控,密封性能优于设计指标,为在轨制造提供了可靠的作业环境。

在沈阳自动化所的真空试验中,团队在模拟的真空环境下,首次精确获得了柔性舱体完全展开的临界压力与气体消耗量。这组关键参数为未来在轨任务规划提供了重要依据。

图3科研团队对充气舱开展试验(左图:一阶模态试验,右图:真空环境充气测试)

图4可重构柔性在轨制造平台试验团队

【开启太空制造新纪元】

本次试验的成功,标志着我国在“在轨制造”技术领域取得了重要突破。项目负责人杨毅强表示:“这项技术将推动太空制造从‘概念验证’走向‘工程实现’”,未来我们将能够在太空环境中直接制造、生产,真正实现空间资源的自主开发利用。

随着可重构柔性在轨制造平台的成熟,我国在太空生物医药、特种材料研制、在轨维修维护等领域将迎来新的发展机遇,为构建未来空间基础设施提供关键技术支撑。

图5未来空间智能制造平台应用设想图

结语:

从“在轨建造”到“在轨制造”,这次关键技术的突破,是我国迈向大规模、低成本太空制造新时代的重要一步。随着技术的不断完善,太空制造将为我国空间经济发展开辟全新赛道。

附件下载: